Digitalisierung in der Drucklufttechnik

Der Begriff Industrie 4.0 ist in der heutigen Zeit ein häufig verwendetes Schlagwort, oftmals ohne zu wissen was wirklich dahinter steckt. Was genau beinhaltet dieser Begriff also und welche Chancen ergeben sich daraus für die Druckluft-Branche?

Auch in der Drucklufttechnik wird unter dieser Prämisse versucht, die Idee Industrie 4.0 umzusetzen. Der nachfolgende Artikel beschreibt den aktuellen Stand der Digitalisierung in der Drucklufttechnik. Er erhebt keinen Anspruch auf Vollständigkeit. Mit Sicherheit existieren viele weitere Hersteller, die dem Kunden ähnliche oder gleiche Technologien anbieten können. Um den Rahmen jedoch nicht zu sprengen, liegt der Fokus auf Herstellern, deren Anlagen häufig in der holzbearbeitenden und verarbeitenden Industrie Anwendung finden. Die Erzeugung von Druckluft stellt seit jeher einen großen Kostentreiber in der Fertigung dar. Je nach Art und Zustand des Systems werden schätzungsweise zwischen 25 und 35 Prozent der gesamt verwendeten Energie in einem Unternehmen bei der Drucklufterzeugung verbraucht. Bei der Betrachtung der Lebenszykluskosten einer neuen Druckluftanlage über fünf Jahre entfallen rund 80 Prozent der Gesamtkosten auf den Energieverbrauch, während die Anschaffungskosten für nur etwa neun Prozent der Kosten verantwortlich sind. Dieser hohe Energieverbrauch kann durch Modernisieren der Anlage und Komponenten, das richtige Systemdesign, eine verbesserte Steuerung und gezielte Wartung deutlich reduziert werden. Da moderne Kompressoren sehr energieeffizient arbeiten und gut konzipierte Ringleitungssysteme wenig Potenzial bei der Energieeinsparung bergen, konzentrieren sich die Anbieter zunehmend auf die Optimierung der Steuerung von Druckluftsystemen.

Eine digitalisierte Steuerung bringt viele Vorteile mit sich und ermöglicht weitreichende effizienzsteigernde Maßnahmen. Neben der Reduktion des Energieverbrauchs und der gesteuerten Selbstoptimierung kann mithilfe von Sensoren eine Form der „Predictive Maintenance“ (vorbeugende Wartung) implementiert werden. Ermöglicht wird dies durch das Sammeln von Daten und deren Auswertung. Auf Basis dieser Auswertung können vorbeugende Wartungsmaßnahmen abgeleitet werden, welche die Ausfallwahrscheinlichkeit deutlich reduzieren. Erst diese Möglichkeit stellt die Technologie in den Zusammenhang zur Vision „Industrie 4.0. Unterschiedliche Zustände werden mittels Sensoren verwendet und verarbeitet. Auf diese Weise können sowohl mögliche Probleme in Echtzeit kommuniziert als auch der Energieverbrauch erheblich reduziert werden, was immer mehr in den Fokus der Unternehmer im produzierenden Gewerbe rückt.

Ein weltweit führender Hersteller von Kompressoren sowie Vorreiter in Sachen Digitalisierung ist die Firma Kaeser Kompressoren aus dem bayerischen Coburg. Das Unternehmen blickt auf eine hundertjährige Unternehmensgeschichte zurück und bietet als digitale Lösung das Druckluftmanagement-System „Sigma Air Manager 4.0“ an. Dabei handelt sich um eine zentrale Steuerung, welche die Druckluftleistung an den tatsächlichen Bedarf anpasst. Das System analysiert ständig verschiedene Kenngrößen wie zum Beispiel den Zusammenhang zwischen Schalt- und Regeleffizienz und errechnet daraus vorausschauend einen verlustfreien Fahrplan für die Anlage. Die Betrachtung unterschiedlicher Zustände wie Starts und Stopps des Kompressors, Leerlauf- und Frequenzumrichter-Verluste oder auch die Druckflexibilität führt zu einer Senkung des durchschnittlichen Gesamtdrucks. Die Verarbeitung dieser Zustände sorgt für eine deutliche Reduzierung des Energiebedarfs, da die Druckluft vollständig bedarfsorientiert erzeugt wird und Überproduktion vermieden werden kann. Die Gesamtanlage wird in einem Rohleitungs- und Instrumenten-Fließschema visualisiert und liefert über ein Display die wichtigsten Parameter der Anlage. Neben der Druckkurve und Parameteranzeige können der aktuelle Druckverbrauch, historische Werte sowie die Energiekosten angezeigt werden. Darüber hinaus können alle gesammelten Daten in der Cloud (Kaeser, Sigma Smart Air) gespeichert werden. So führen Experten Ferndiagnosen durch, zeigen Maßnahmen zur präventiven Wartung auf und bieten entsprechende Dienstleistungen oder Ersatzteile an. Insgesamt kann das System bis zu 16 Kompressoren überwachen, gesammelte Daten können ortsunabhängig und in Echtzeit auf jedem netzwerkfähigen Endgerät abgerufen werden.

Zu einem weiteren Traditionsunternehmen mit ebenso 100-Jähriger Geschichte zählt die Almig Kompressoren GmbH. Diese setzt bei der Verwaltung und Überwachung des gesamten Druckluftversorgungssystems auf das modulare System „Air Control“. Die Firma Moser GmbH im badischen Haslach, das zwischen Offenburg und Freiburg liegt, setzt in ihrer Fertigung auf genau diese Technik. Das Unternehmen produziert Fenster und Türen sowie hochwertige Inneneinrichtungen. Insbesondere im Bereich des Innenausbaus werden enorme Mengen des teuren Mediums Druckluft eingesetzt. Hauptsächlich geschieht dies im Bereich der Oberflächenbehandlung. So müssen im Schleifprozess Staub und feine Späne abgeblasen werden, während auch sämtliche Ventile und Zylinder der Maschinen mit Druckluft gesteuert werden. Die Druckluft ist zudem ein wichtiges Medium im nachgelagerten Lackierprozess: Sowohl die Reinigung als auch die Vorbehandlung sowie eigentliche Lackierprozess benötigen große Mengen an Druckluft. „Deswegen wollen wir bei den ständig steigenden Energiekosten genau prüfen, wie wir diese senken können“, erklärt Geschäftsführer Thomas Moser. Der Betriebsdruck der digital gesteuerten Anlage ist von 5 bis 13 bar stufenlos einstellbar. „In der Startphase fahren wir jede Maschine mit einem Druck von jeweils 8 bar und senken diesen um 0,1 bar ab, bis wir am Optimum sind. Denn ein bar macht etwa 7 % der Energiekosten aus“, so Almig-Gebietsverkäufer Volker Gräschke. Dank der „Air Control“- Steuerung werden die Kompressoren verbrauchsabhängig angesteuert und können so bei konstantem Druck deutlich energieeffizienter betrieben werden. „Steigt der Verbrauch Richtung maximale Liefermenge einer Anlage, schaltet sich ein zweiter Kompressor zu. Dabei wird eine Drehzahlreserve beibehalten, sodass keine Druckschwankungen durch Zu- und Wegschalten der Kompressoren entstehen und die Station im wirtschaftlichen Bereich läuft“, erklärt Gräschke. In der Hauptproduktionszeit laufen daher zwei Anlagen mit gleicher Drehzahl synchron. In der Schwachlastphase, wenn weniger produziert wird, läuft nur ein Kompressor. Dieser passt sich automatisch an das Verbrauchsprofil an. „Wir werden erhebliche Energie- und Betriebskosten im Jahr sparen können“, ist Moser überzeugt.

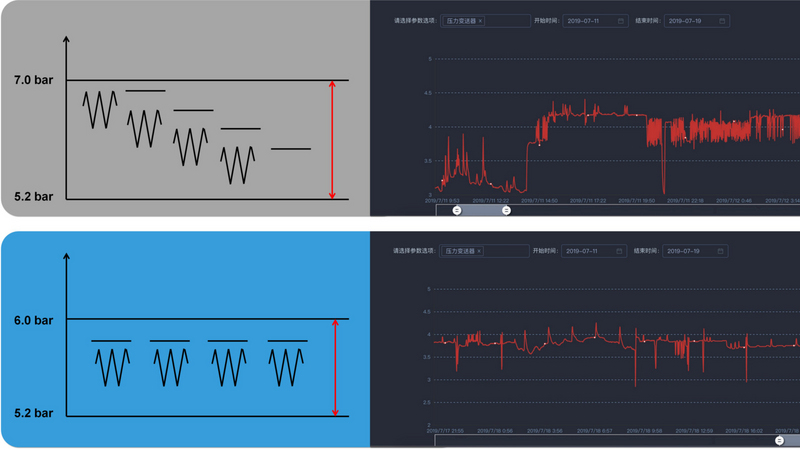

Der Ansatz der optimierten digitalen Steuerung ist nicht nur in Deutschland bekannt. Der taiwanesische Hersteller von Kompressoren Dyna, der seine Produkte hauptsächlich in China und Südostasien vertreibt, bietet eine cloudbasierte Management-Software an, um die Drucklufterzeugung zu digitalisieren. So werden beispielsweise Schwankungen in der Druckluftversorgung der unterschiedlich gesteuerten Anlagen graphisch dargestellt. Mithilfe der Software ist Dyna in der Lage, den Druckluftstrom in komplexen Systemen zu steuern und zu optimieren. Neben der Überwachung unterschiedlicher Parameter und der Markierung von Einsparpotenzialen trägt die Software dazu bei, die Stabilität der Druckluftversorgung deutlich zu erhöhen.

Eine instabile Druckluftversorgung kann die Leistung von Maschinen herabsetzen und im schlechtesten Fall zu deren Ausfall führen. Die Stabilisierung der Druckluftversorgung kann so das Risiko von Ausfällen deutlich reduzieren. Eine integrierte Überwachungsfunktion ermöglicht es, Daten von allen installierten Sensoren zu sammeln und gibt einen klaren Überblick über den Status des gesamten Systems. Das Unternehmen Dyna hat zu Beginn des letzten Jahres eine Kooperation mit einem Kunden in Südchina begonnen und konnte dessen Kosten für die Druckluftversorgung um rund 10 Prozent reduzieren. Gleichzeitig wurde die Stabilität der Druckluftversorgung durch ein selbstregulierendes System deutlich gesteigert. Derzeit fördert die chinesische Regierung Unternehmen, die in digitale Lösungen investieren.

Eine Förderung für energieeffiziente Kompressoren können auch Unternehmen in Deutschland erhalten. Dabei handelt es sich um eine Förderung des Bundesamtes für Wirtschaft und Ausfuhrkontrolle. Neben einigen anderen Herstellern bietet die Firma Renner GmbH Kompressoren an, welche den Kriterien des Bundesamtes entsprechen. Je nach Bedarf werden Kompressoren angeboten, welche über die übergeordnete Steuerung „RENNERconnect“ verwaltet und optimiert werden. Ähnlich wie bei den oben beschriebenen Lösungen ermöglicht „RENNERconnect“ eine erweiterte Überwachung des Systemdrucks. Diese sorgt für die größtmögliche Energieeinsparung (bis zu 40 Prozent) durch die Vermeidung von teuren Leerlaufzeiten, Last- und Leerlaufschaltspielen, Optimierung des Drucks sowie der Reduktion des Maximaldruckes. Des Weiteren können zahlreiche Zusatzkomponenten des Druckluftsystems wie Trockner, Abscheider, Taupunktsensoren und zusätzliche Drucksensoren eingebunden und überwacht werden. Die intelligente Vernetzung der Komponenten ermöglicht die Kommunikation zwischen Drucklufterzeugung und -aufbereitung sowie deren optimale Abstimmung für maximale Effizienz. Mithilfe der Nutzung eines Webservers wird, neben dem Zugriff auf die Daten in Echtzeit, ein umfangreiches Paket an Online-Auswertungen wie beispielsweise das Laufverhalten, Energie- und Kostenberechnung und viele weitere Parametern angeboten.

Die fortgeschrittene Digitalisierung der Drucklufttechnik kann bereits bei vielen Herstellern beobachtet werden. Dem Kunden wird so ein relativ einfacher Einstieg in den digitalen Prozess der Drucklufterzeugung ermöglicht. Dies ermöglicht dem Produzenten seine Energiekosten im laufenden Betrieb deutlich zu senken. Repräsentative Studien zum direkten Vergleich unterschiedlicher digitalisierter Systeme mit herkömmlichen Kompressoren und Steuerung sind zum heutigen Zeitpunkt nicht verfügbar. Daher kann noch keine klare Empfehlung ausgesprochen werden. Sicher ist aber, dass die Digitalisierung bei der Drucklufterzeugung es ermöglicht teure und komplexe Prozesse transparent darzustellen und somit optimieren zu können.

Autor: Marcin Belkot, Master in Produktionstechnik und Management und seit 2015 für SCHULER Consulting als Berater tätig.

Das könnte Sie auch interessieren

Power Workshop InformationsflussDurchgängiger Informationsfluss

Integrierte Fertigung