Der Büro- und Wohnmöbelhersteller gilt als Marktführer des Landes und beschäftigt rund 2 200 Mitarbeiter. Gemeinsam mit den Experten von Schuler Consulting machten sich die Verantwortlichen an die Aufgabe, die Durchlaufzeiten zu reduzieren und die Produktivität zu steigern. Im siebten Teil der HK-Serie „Internationale Möbelproduktion“ gibt Bastian Schulz einen Einblick in das Projekt.

Der Kontakt zwischen Hatil und Schuler Consulting entstand im Rahmen der Ligna 2015. Das Unternehmen ist Marktführer für Büro- und Wohnmöbel in Bangladesch. Die Produkte bestehen aus einem modernen Platten-Vollholz-Mix. Fast alle Teile im Wohnmöbelsegment werden lackiert. Den Großteil der Möbel produziert man für den inländischen Markt. Die Firma beschäftigt rund 2 200 Mitarbeiter und fertigt auf einer Produktionsfläche von etwa 40 000 Quadratmetern. Grundstücke sind in Bangladesch sehr teuer, auch deshalb verteilt sich die Fläche auf insgesamt neun Etagen.

Hatil beauftragte Schuler Consulting, eine komplette Restrukturierung des Möbelgeschäfts durchzuführen. Die Durchlaufzeiten sollten reduziert, die Produktivität stark gesteigert werden und das Fertigwarenlager sollte dabei konstant groß bleiben. Das Projekt startete mit einer Vorstudie, aus der man einen langfristigen Entwicklungsplan für das Unternehmen konzipierte.

Damals produzierte Hatil fast alle Teile von Grund auf selbst – also vom Rohmaterial bis zum Fertigwarenlager. Die Vorstudie prüfte deshalb unter anderem die Machbarkeit,

um mit unterschiedlichen Produktionsphilosophien – zum Beispiel einer Mischfertigung auf ein Zwischenlager und einer ABC-Analyse – dessen Vor- und Nachteile darzustellen. Auch in Bangladesch werden die Variantenvielfalt bei Möbeln und unterschiedliche Kundenwünsche immer wichtiger. Außerdem wollte Hatil Marktanteile im Projektgeschäft für Wohnungseinrichtungen gewinnen, was in der Produktion kaum mit dem Einzelhandelsgeschäft harmoniert.

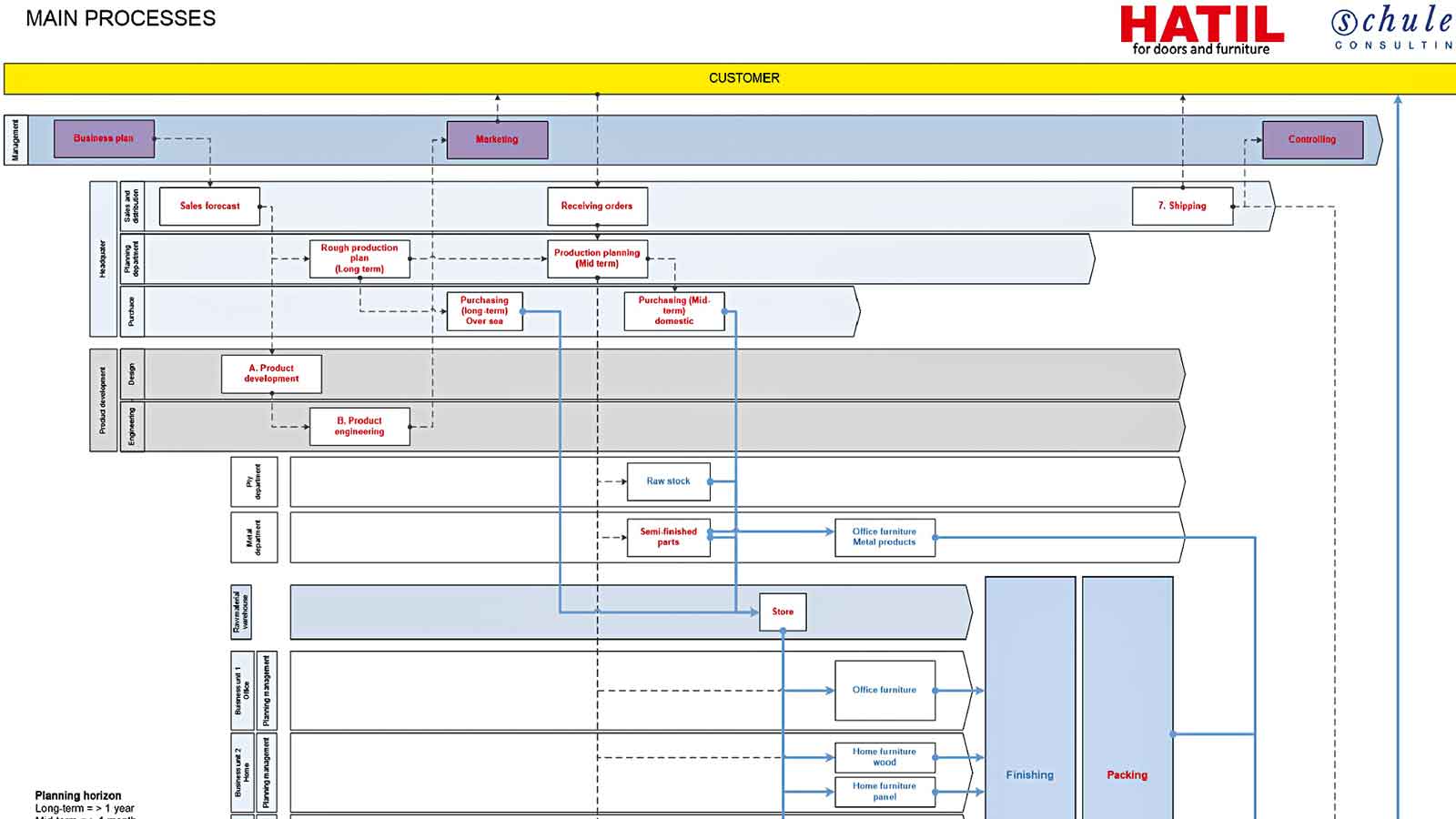

Entsprechend erstellte Schuler Consulting mehrere Entwicklungsszenarien für Hatil. Am Ende entschied man sich für eine Umstellung auf ein Fertigungskonzept mit anonymer Fertigung auf ein Zwischenlager und parallel dazu mit auftragsbezogener Fertigung. Das Projekt wurde mit diesen Zielen in drei Kernbereiche unterteilt: die Produktstandardisierung, um die Anzahl an Teilereferenzen zu begrenzen und das Zwischenlager so klein und effizient wie möglich zu halten. Die Prozessentwicklung, um den Informationsfluss in der Auftragsbearbeitung, die Produktionsplanungsprozesse wie das Lagermanagement und die neue Produktionsphilosophie einführen zu können. Und schließlich die Umplanung der Fertigung.

Die Produktstandardisierung soll künftig konstruktive Eigenschaften von Möbeln sowie deren Aufbau vereinheitlichen. Somit können bestimmte Teile zum Beispiel in mehreren Möbeln verwendet werden und es entstehen damit im Verhältnis weniger Teilereferenzen. Ebenfalls können auch verschiedene Möbel miteinander kombiniert werden, falls die Teile die gleichen Rastermaße haben.

Ein gutes Beispiel ist das Seitenteil eines Kleiderschranks. Oft findet man in Möbeln eine linke und eine rechte Seite. Bei intelligenter Gestaltung des Bohrbildes kann dasselbe Teil für beide Seiten verwendet werden – rechts ist dann gleich links. Auch innere Bauteile wie Schubkästen und Zargen sind so leichter zu standardisieren. Wichtig ist hierbei, dass die Standardisierung zum größten Teil nur das Innere des Möbelstücks betrifft. Das äußere Design wird dabei nicht verändert. Mit der Produktstandardisierung konnten die Teilereferenzen für das zukünftige Zwischenlager bis zu 40 Prozent reduziert werden. Ohne die Standardisierung wäre ein Zwischenlager wegen des hohen Platzbedarfs und des langsamen Lagerumschlags ineffizient gewesen.

Der zweite Kernbereich, die Prozessentwicklung, zielte darauf, den gesamten Auftragsablauf und Bearbeitungsprozess zu optimieren. Wegen des wachsenden Projektgeschäfts musste Hatil auf eine zweistufige Produktionsplanung umstellen. Zweistufig, damit sich das Projekt- und das Einzelhandelsgeschäft nicht gegenseitig die Produktionskapazitäten wegnehmen. Vom Point of sale bis zur Fertigung hat Schuler das künftige Informationsfluss-Diagramm mit allen benötigten Fertigungsdokumenten und -informationen entwickelt. Daraus ließen sich unter anderem ein Lastenheft für spätere Softwarebausteine und eine Systemauswahl ableiten.

Bestimmte Planungsprozesse, wie die Erstellung eines monatlichen Produktionsplans oder Fertigungsbegleitkarten, wurden durch verschiedene manuelle Werkzeuge wie das „Heijunka Board“ vereinfacht. Dank dieser Methoden war es möglich, den neuen Prozess gleich im Anschluss zu implementieren und zu testen. Läuft der Prozess stabil, kann eine Software den Planungsaufwand noch weiter vereinfachen – die Software wird aber nicht für die Prozessumstellung benötigt.

Bei der Fabrikumplanung gab es die größte Veränderung durch die Trennung von Vollholz- und Plattenproduktion. Hatil fertigte zuvor noch in einzelnen Bereichen für das jeweilige Produktsegment – also in einem Bereich für Büromöbel und einem Bereich für Wohnmöbel. Das änderte man wegen besserer Möglichkeiten im Kapazitätsabgleich und bei den Fertigungssynergien. Der entsprechende organisatorische Ablauf wurde in der Prozessplanung entworfen.

Weil Hatil eine sehr hohe Fertigungstiefe besitzt, planten die Zuständigen unter anderem auch eine Furnierproduktion mit Plattenbeschichtung, eine Metallproduktion für das Büromöbelsegment und eine Schichtstoffplattenproduktion. All das fand in mehreren aufeinanderfolgenden Phasen statt. Hatil befindet sich derzeit in der Realisierungsphase des Layouts. Es ist damit zu rechnen, dass die neuen Maschinen Anfang April geliefert werden. Dann beginnt auch die Implementierung des Layouts. Schuler Consulting betreut das gesamte Projekt vor Ort in der Hauptstadt Dakha, von der Vorstudie bis zur Implementierung und Optimierung.

Für Hatil war es ein großer Vorteil, dass die Produktstandardisierung und Prozessplanung gemeinsam mit der Fabrikplanung begann. Dadurch konnten die einzelnen Projekte ineinander übergehen und Synergien genutzt werden. Die Ergebnisse der Prozessplanung und der Standardisierung wurden gleich im Anschluss implementiert. Hatil arbeitet jetzt sehr erfolgreich mit dem neuen Auftragsablaufprozess. In einem späteren Schritt ist auch eine Softwareauswahl und Implementierung geplant, dafür sollte aber der Prozess stabil laufen und die Stammdaten aufgebaut sein.

Gleichzeitig mit der Standardisierung wurde auch schon begonnen, eine neue Produktlinie für Schränke nach der neuen Produktionsphilosophie auf ein Zwischenlager vor der Lackierung zu produzieren. Somit ist der Weg frei für sehr kurze Lieferzeiten, wodurch den Kunden von Hatil vielfältige Farboptionen offen stehen. Das Projekt läuft voraussichtlich bis zur Implementierung noch bis Dezember 2017. Dabei wird Schuler nur kurze Besuche zur Feinabstimmung machen und die Schulung der Mitarbeiter vorantreiben.

Der Projektverlauf zeigt unter anderem, dass Verbesserungen nicht alleine mit dem Layout erreicht werden können. Produktoptimierung, neues Fertigungskonzept und Layoutplanung müssen Hand in Hand gehen. Gerade in Deutschland ist das allerdings meist nicht möglich. In größeren Unternehmen sind diese Aufgaben in unterschiedlichen Abteilungen angesiedelt und die kleineren Unternehmen haben nicht die Kapazität dazu. Dabei würden Aufwand und erreichbare Wirkung in einem sehr guten Verhältnis stehen.

Ein Artikel des Fachmagazins HK, Ausgabe 1 / 2017 www.hk-magazin.com